Rollmaterial-Zustandsüberwachung mit Zugkontrolleinrichtungen und RFID.

Auf dem Schweizer Schienennetz werden die Fahrzeuge bei Streckengeschwindigkeit mit Zugkontrolleinrichtungen (ZKE) auf sicherheitsrelevante Merkmale überprüft.

Damit werden ein hohes Sicherheitsniveau im Bahnverkehr sowie eine hohe Verfügbarkeit der Infrastruktur und des Rollmaterial gewährleistet. Zusätzlich zur Sicherheitsüberwachung der Infrastruktur lassen sich die Messdaten der ZKE auch für die Zustandsüberwachung des Rollmaterials verwenden.

Die Nutzung solcher Daten ermöglicht es den Fahrzeughalter, den Rollmaterialzustand im laufenden Betrieb zu überwachen und bildet eine Basis, um die zukünftige Entwicklung des Rollmaterials zu prognostizieren ("predictive maintenance"). Damit kann der optimalen Unterhaltszeitpunkt geplant und somit Kosten reduziert werden. Eine solche Planung ist nur möglich, wenn eine qualitativ gute Datenbasis besteht. Um diese zu erreichen, ist eine eindeutige Identifikation der Fahrzeuge und ihrer Orientierung auf den Schienen zwingend notwendig.

Die automatische Fahrzeugidentifikation mit Radio Frequency Identification (RFID) ermöglicht es, die Messwerte fehlerfrei jedem mit einem RFID Tag versehenem Fahrzeug zuzuordnen. Als Technologie zur Fahrzeugidentifikation etabliert sich europaweit die passive RFID Technologie gemäss GS1 Guideline "RFID in Rail" und ISO 18000-6C EPC Class1 Gen2.

Die SBB hat entschieden "RFID in Rail" flächendeckend einzusetzen und einen Teil dieser Messdaten den zuständigen Fahrzeughalter kostenlos zur Verfügung zu stellen. Die SBB übernimmt damit als Infrastrukturbetreiber (ISB) eine Pionierrolle und wird so zum Partner für die Rollmaterialzustandsüberwachung.

Im Rahmen eines umfassenden Sicherheitsprogramms hat die SBB vor über 10 Jahren beschlossen, ein Netz von Zugkontrolleinrichtungen (ZKE) aufzubauen. ZKE sind ortsfeste Messeinrichtungen am Geleise, die vorbeifahrende Züge auf verschiedene, sicherheitskritische Merkmale überprüfen. Sie werden vom Infrastrukturbetreiber (ISB) geplant, gebaut und betrieben und sind als zusätzliche Kontrolle der Züge zu Abgangs- und Unterwegskontrollen, die durch die Eisenbahnverkehrsunternehmen (EVU) durchgeführt werden, zu verstehen. ZKE ermöglichen eine weitgehend automatisierte Zugbeobachtung und gewährleisten eine diskriminierungsfreie Kontrolle des Rollmaterials.

Der Ausbau des ZKE Netzes erfolgt aufgrund einer detaillierten Risikoanalyse unter Berücksichtigung der potentiellen Gefährdung, den betrieblichen Verhältnissen sowie den verkehrstechnischen und baulichen Gegebenheiten. Dabei werden ZKE Standorte und sicherheitsrelevante Anlagetypen mit hoher Risikoreduktion und gutem Kosten/Nutzen-Verhältnisses prioritär realisiert.

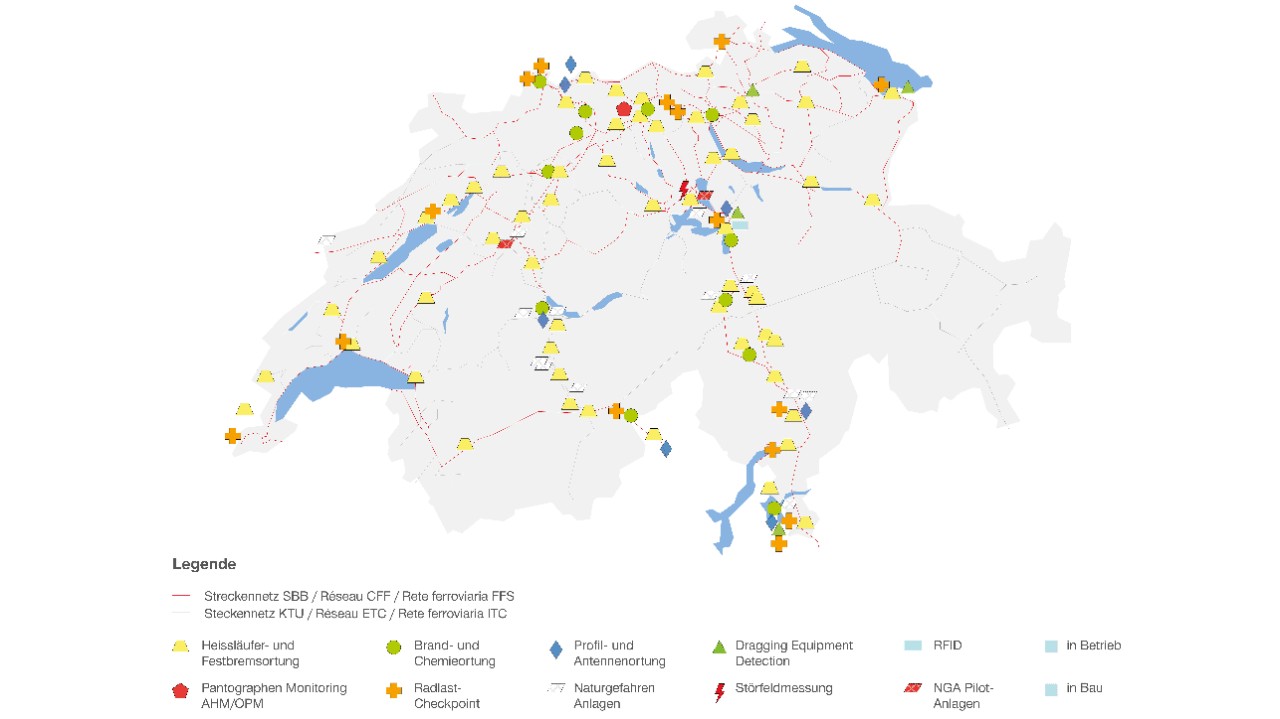

Der geplante Ausbau des ZKE Netzes wird im Jahre 2018 abgeschlossen sein und umfasst rund 170 Heissläufer- und Festbremsortungsanlagen (HFO), Radlastcheckpoints (RLC), Profil- und Antennenortungsanlagen (PAO) und Brand- Chemieortungsanlagen (BCO). Das ursprüngliche, durch das Sicherheitsprogramm geprägte Netzkonzept wird in den nächsten Jahren um zusätzliche Anlagentypen wie Anhubmessung (AHM) und Dragging Equipment Detection (DED) erweitert. Abbildung 1 zeigt den aktuellen Ausbaustand des ZKE Netzes.

Das bestehende Betriebskonzept der ZKE benötigt keinerlei Fahrzeuginformationen. Ereignisse werden aufgrund allgemeiner Eingriffswerte rechtzeitig erkannt und verhindert, der Sicherheitsgewinn steht im Vordergrund. Die Vorschriften, Eingriffswerte, Warnschwellen und Prozesse sind detailliert im "Handbuch ZKE" [1] festgehalten. Die ISB informieren die EVU regelmässig über allfällige Neuerungen.

Die Fahrzeugidentifikation mit "RFID in Rail" eröffnet für das Betriebskonzept völlig neue Möglichkeiten und wird dieses fundamental verändern.

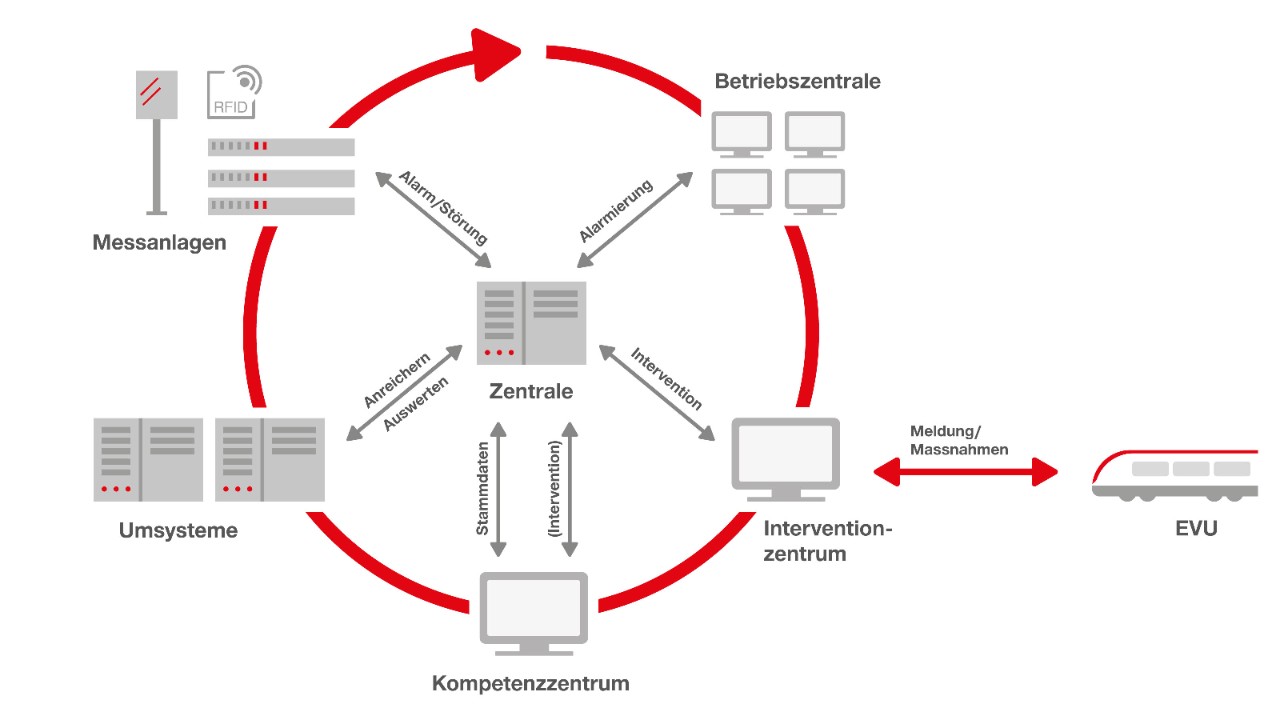

Über das Datennetz der SBB werden Mess- und Alarmdaten der ZKE an zwei georedundant aufgebaute Zentralen gemeldet. Sicherheitsrelevante Überschreitungen eines Eingriffswertes lösen unmittelbar beim zuständigen Fahrdienstleiter einen Alarm aus. Der Fahrdienstleiter leitet den Zugstopp ein. Gleichzeitig werden die Messdaten im Interventionszentrum ZKE in Erstfeld visualisiert. Die ZKE-Spezialisten im Interventionszentrum analysieren die Messdaten und nehmen bei Bedarf eine individuelle Beurteilung vor. Als Fachleute unterstützen sie die Intervention am Zug. Durch ihre Beurteilung und Unterstützungen werden die Zugstopps kurz gehalten oder können sogar ganz vermieden werden [2].

Die ZKE-Messdaten werden für Intervention und Analyse mit Solldaten wie Fahrplan-, Formations- und Ladungsinformationen angereichert, siehe Abbildung 2. Dabei können für die Analyse auch historische Daten der Fahrzeuge beigezogen werden.

Jeden Tag werden 20 sicherheitsrelevante ZKE-Alarme ausgelöst. Durchschnittlich in zwei Fällen pro Tag kann das betroffene Fahrzeug nicht weiterfahren und muss ausgesetzt werden.

Diese sicherheitsrelevanten Abläufe helfen Ereignisse zu vermeiden. Sie sind jedoch reaktiv und wirken "nur" im Moment. Sinnvoller wäre ein vorausschauender Ansatz, bei dem sich anbahnende Fahrzeugschäden frühzeitig erkennen lassen und somit genügend Spielraum besteht, um den Unterhalt ohne ungeplante Interventionen planen zu können. Voraussetzung für eine Prognose oder Trenderkennung ist eine eindeutige, fehlerfreie Erkennung der Fahrzeuge und Zuordnung der Messdaten auf die einzelnen Räder unter Berücksichtigung der Fahrzeugorientierung. "RFID in Rail" heisst hier die Lösung.

Eine systematische Verfolgung eines individuellen Fahrzeugzustands über eine längere Zeitperiode ist heute aufgrund der fehlenden Fahrzeugidentifikation nicht möglich, da die Messungen nicht zuverlässig den Fahrzeugen zugeordnet werden können. Stattdessen werden auftretende Alarme oder Auffälligkeiten der betroffenen Achse im Zugsverbund zugeordnet und das betroffene Fahrzeug muss im Interventionsfall manuell durch Zählen der Achsen identifiziert werden.

Aufgrund der fehlenden, zuverlässigen Fahrzeugidentifikation stützt sich das Betriebskonzept der Zugkontrolleinrichtungen auf die infrastrukturseitigen Netzzulassungsbedingungen, die unabhängig von Fahrzeug oder Fahrzeugtyp definiert sind. Dementsprechend sind die Interventionsschwellen unabhängig vom Rollmaterial und für die maximal zugelassenen Infrastrukturbelastungen angepasst. Fahrzeugtypspezifische Eingriffswerte und Kontrollen sind nicht möglich.

Die automatische, zuverlässige Fahrzeugidentifikation mittels RFID erlaubt einen fundamentalen Paradigmenwechsel des Betriebskonzepts. Durch die zuverlässige Fahrzeugidentifikation bei voller Streckengeschwindigkeit können mit den Zugkontrolleinrichtungen neu folgende Zusatznutzen generiert werden:

- Automatisierung manueller Prozesse und Prozessschritte

- Fahrzeugscharfe Zustandsüberwachung mit fahrzeugtypspezifischen Warnschwellen

- Prognose der Fahrzeug-Zustandsentwicklung für die Optimierung des Fahrzeugunterhalts

Die wesentlichen Veränderungen zwischen dem bestehenden Betriebskonzept ohne Fahrzeugidentifikation und dem zukünftigen Betriebskonzept mit Fahrzeugidentifikation sind einander in Tabelle 1 gegenübergestellt.

|

|

Ohne Fahrzeugidentifikation |

Mit Fahrzeugidentifikation |

|---|---|---|

|

Interventionsschwellen |

infrastrukturbezogen |

fahrzeugtypspezifisch |

|

Fahrzeugidentifizierung |

manuelle Verifikation |

automatische Identifikation |

|

Wirkungsweise |

Ereignisverhinderung durch Symptombekämpfung |

Zustandsoptimierung durch Ursachenbeseitigung |

|

Zielsetzung |

Sicherheitsgewinn |

Sicherheitsgewinn Verfügbarkeitsgewinn Optimierung der Lebenszykluskosten |

|

Prozessauslösung |

ereignis-, zustandsbasiert |

prognostizierte Zustandsentwicklung |

|

Prozesse |

ereignisbezogener Interventionsprozess mit Betriebsauswirkung |

präventive Information zur Fahrzeug-Zustandsentwicklung ohne Betriebsauswirkung |

Tabelle 1: Gegenüberstellung der unterschiedlichen Betriebskonzepte mit und ohne automatische Fahrzeugidentifikation durch RFID.

Damit dieser Zusatznutzen schnell und ohne administrativen Aufwand realisiert werden kann, wird die SBB Infrastruktur die Basisdaten zum Zustand RFID-getagter Fahrzeuge direkt den verantwortlichen Fahrzeughaltern kostenlos zur Verfügung zu stellen. Diese können die Daten ihrerseits verwenden, um den Fahrzeugunterhalt zu optimieren.

Der Infrastrukturbetreiber partizipiert indirekt an der Verbesserung des Fahrzeugzustandes:

- Die Zahl der fahrzeugbedingten Betriebsereignisse wird reduziert. Dadurch erhöhen sich die Trassenverfügbarkeit und Pünktlichkeit.

- Der Schadenseintrag in die Infrastruktur wird vermindert. Dadurch reduziert sich der Unterhaltsaufwand.

- Manuelle Prozesse können automatisiert und beschleunigt werden. Medienbrüche an Schnittstellen entfallen.

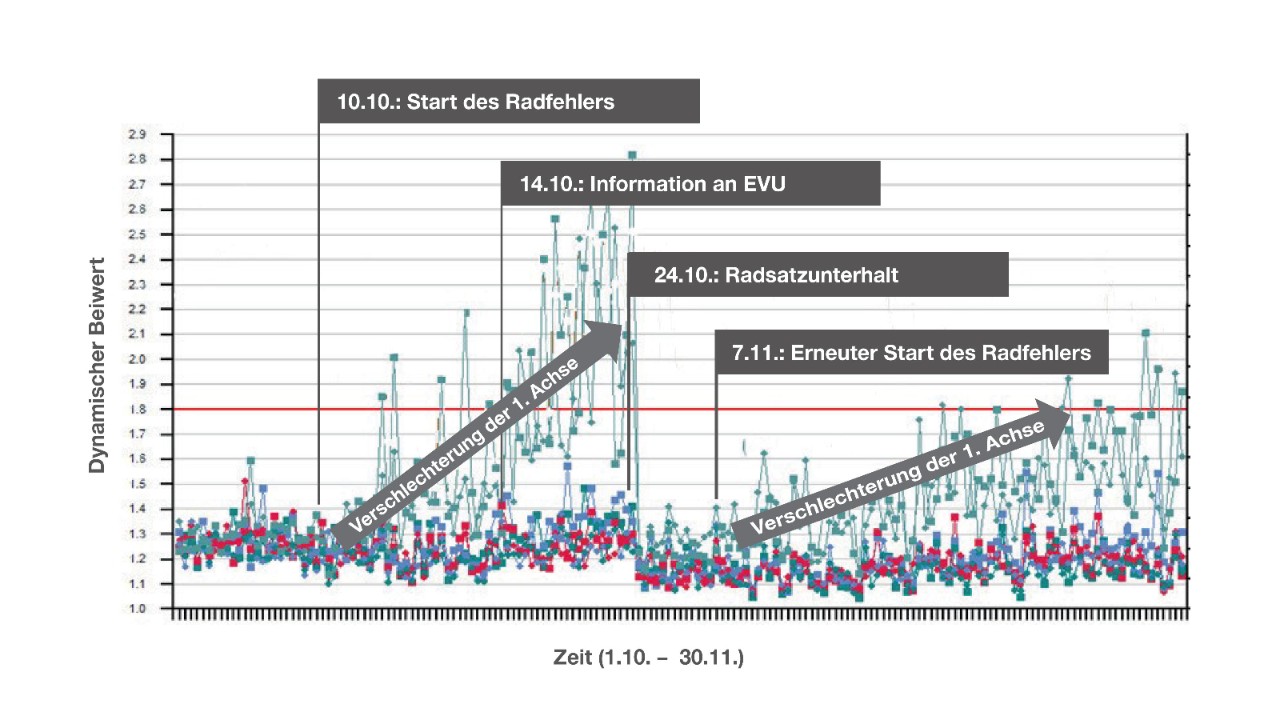

In einer ersten Phase werden den Fahrzeughaltern Basisdaten für den Radsatz-Zustand zur Verfügung gestellt. Der Radzustand wird aus der gemessenen Radaufstandskraft der RLC ermittelt. Als Kennzahl dient der dynamische Beiwert der Radaufstandskraft (der dynamische Beiwert beschreibt das Verhältnis der dynamischen zur statischen Radaufstandskraft). Durch die Fahrzeugidentifikation mit RFID können die einzelnen Radaufstandskraft-Messungen eindeutig den richtigen Rädern zugeordnet werden. Die Entwicklung des Radzustands lässt sich so auf einfache Weise verfolgen.

Abbildung 3 zeigt exemplarisch die Entwicklung der Radsatzzustände einer vierachsigen Lokomotive über einen Zeitraum von zwei Monaten. Die dynamischen Beiwerte der Räder der 1. Achse steigen mit der Zeit kontinuierlich an, die Zunahme indiziert die laufende Verschlechterung des Radzustandes. Nach Überschreiten einer vordefinierten Warnschwelle wird das Fahrzeug automatisch dem Fahrzeughalter gemeldet. Die Wirkung des anschliessend erfolgten Radsatzunterhaltes lässt sich anhand der kleinen dynamischen Beiwerte überprüfen. Die unerwartet schnelle, erneute Verschlechterung des Radzustandes wird durch den erneuten Anstieg der dynamischen Beiwerte ebenso zweifelsfrei detektiert.

In einem gemeinsamen Pilotprojekt von SBB Infrastruktur und SBB Personenverkehr wurden die automatisch generierten Radfehlermeldungen überprüft. Fahrzeuge mit auffälligen Messwerten wurden in die Werkstatt geleitetet und untersucht. Dabei erwies sich die Zuverlässigkeit der automatisch generierten Radfehlerindikation als praktisch fehlerfrei. Das Pilotprojekt wurde erfolgreich abgeschlossen und der Prozess in die Produktion überführt. Fahrzeuge mit automatisch generierten Radfehlermeldungen durch RLC werden ohne weitere Überprüfung direkt für den Unterhalt eingeplant. Dieser Prozess kann jedoch ohne eindeutige Fahrzeugidentifikation nicht auf allgemeine Fahrzeugflotten übertragen werden – bei SBB Personenverkehr sind praktisch nur eigene Fahrzeuge im Einsatz und Planung und Einsatz stimmen gut überein, eine Verwechslung von Fahrzeugen ist eher selten und hat nur geringe Auswirkungen. Im Güterverkehr hingegen, wo die im Zug eingesetzten Fahrzeuge und ihre Halter viel heterogener sind, ist ohne "RFID in Rail" eine aufwändige, manuelle und fehleranfällige Verifizierung notwendig.

Durch das Offenlegen der Radzustandsdaten können die Fahrzeughalter auch ihre eigenen, auf die internen Erfahrungen und Bedürfnisse abgestimmten Kriterien und Grenzwerte festlegen. Somit können sie den optimalen Zeitpunkt für den Radsatz- oder Fahrzeugunterhalt selber bestimmen.

Durch die streckenseitige Radzustandskontrolle und die Lieferung der Daten können die Fahrzeughalter unmittelbar profitieren:

- Die Radsatzkontrolle kann automatisiert werden. Manuelle Kontrollen in der Werkstatt können reduziert oder eingespart werden. Der Radzustand wird laufend durch die Zugkontrolleinrichtungen überwacht und gemeldet.

- Durch die permanente Zustandskontrolle im laufenden Betrieb werden Schäden am Fahrzeug bereits in Entstehungsstadium erkannt. Die Schäden können deutlich früher und mit geringerem Aufwand behoben werden. Kostspielige Folgeschäden können wirkungsvoll verhindert werden.

- Der Radsatzunterhalt kann präziser gesteuert werden. Die betroffenen Radsätze werden eindeutig identifiziert und das Schadensausmass kann abgeschätzt werden. Dadurch kann der erforderliche Unterhaltsaufwand genauer geplant werden.

Die Optimierung des Fahrzeugunterhalts mit der automatisierten Rollmaterialüberwachung führt zur Erhöhung der Laufleistung und zur planbaren Auslastung der Werkstätten. Ungeplanter Unterhalt und Fahrzeugausfälle können vermieden werden. Durch die Fahrzeugidentifikation mit RFID können auch interne Abläufe automatisiert und konsistente, medienbruchfrei Prozesse etabliert werden, welche insbesondere für die Entity in Charge of Maintenance (ECM) wichtig sind.

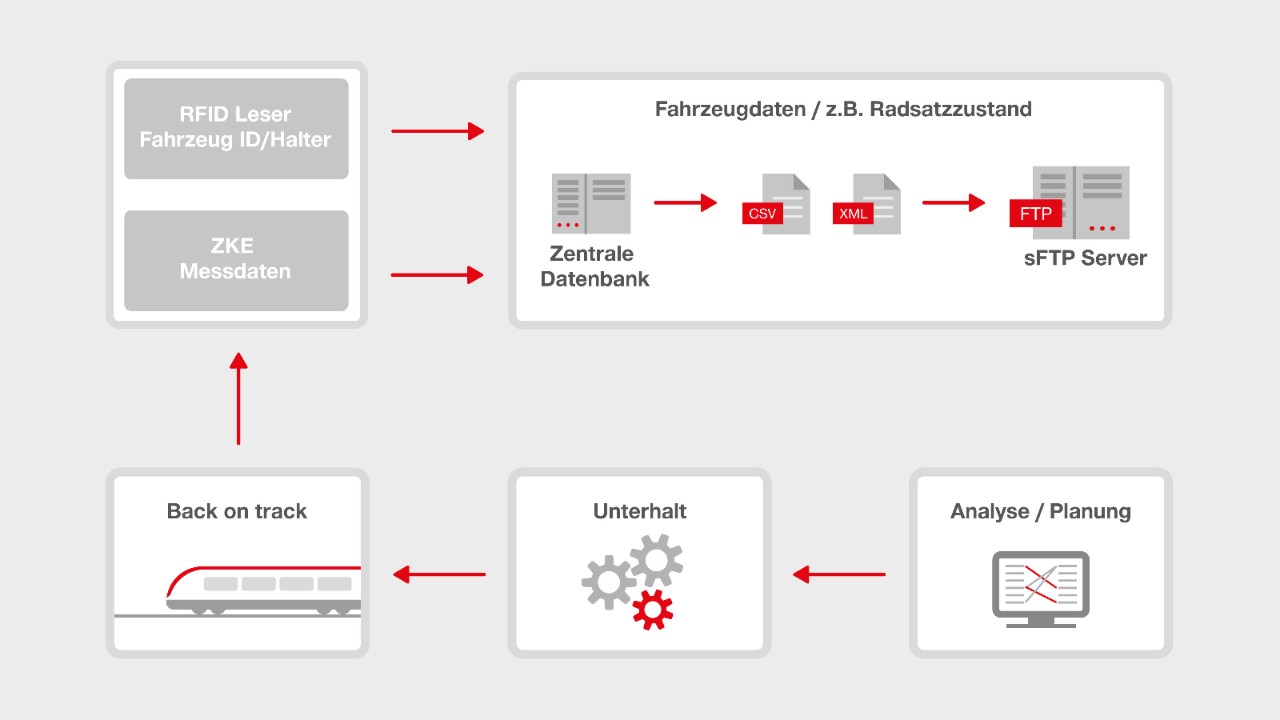

Abbildung 4 stellt schematisch den automatisierten Kreislauf der Rollmaterialzustandsüberwachung dar:

- Nach erfolgter Zugsdurchfahrt schicken die RFID-Leser und die ZKE die Fahrzeugidentifikationsdaten und die Messdaten an die zentrale ZKE Datenbank.

- Auf dem Server werden die Messdaten mit den richtigen Rädern, Achsen und Fahrzeugen kombiniert und gespeichert. Diese Daten werden auf den ZKE Server periodisch konsolidiert und in Form von XML und CSV File auf einen FTP Server des Fahrzeughalters übermittelt.

- Die zur Verfügung gestellten Daten können durch den Fahrzeughalter analysiert und ausgewertet werden. Basierend auf den Ergebnissen kann der Fahrzeugunterhalt zu einem optimalen Zeitpunkt eingeplant werden.

- Durch die präzisen Zustandsdaten kann der erforderliche Unterhalt gezielt vorbereitet und durchgeführt werden. Der Unterhaltsaufwand kann minimiert werden.

- Nach dem erfolgten Wartungsintervall kommt das Rollmaterial zurück auf die Schiene und liefert bei der Überfahrt von ZKE erneut Messwerte. Diese machen die Wirkung der getroffenen Schadensbehebung am Fahrzeug direkt sichtbar und können zur Prüfung der Unterhaltsmassnahmen herangezogen werden.

Aufgrund fehlender Fahrzeugidentifikation konnten bei ZKE Alarmen und Warnungen die Daten bisher nur dem verantwortlichen EVU zur Verfügung gestellt werden. Das EVU war somit die einzige Schnittstelle zum ISB. Mit "RFID in Rail" und dem European Centralised Virtual Vehicle Register können neu das Fahrzeug und der Fahrzeughalter zweifelsfrei identifiziert werden. Dadurch können Daten fehlerfrei direkt dem verantwortlichen Fahrzeughalter zugeordnet und zur Verfügung gestellt werden. Als Schnittstelle wird ein weitverbreitetes, generisches Schnittstellenprotokoll und Datenformat verwendet. Der Datenexport erfolgt in Form von XML (maschinenlesbar) sowie im CSV Format (manuell lesbar) direkt auf einen FTP Server des Fahrzeughalters.

Für den Datenexport von ZKE müssen die Fahrzeuge mit einem passiven RFID Tag gemäss ISO 18000-6C EPC Class1 Gen2 versehen sein. Im RFID Tag sind die 12 stellige Fahrzeugnummer (EVN) sowie die Seiteninformation (1 für vorne links, 2 für hinten rechts) programmiert. Zudem optional der "Company Prefix" gemäss GS1 Registrierung.

"RFID in Rail" ist eine öffentliche Guideline von GS1. CEN erarbeite aktuell einen EN Standard der kompatibel zur Guideline, jedoch unabhängig von der Registrierung bei GS1 ist.

Der Infrastrukturbetreiber partizipiert indirekt an der Verbesserung des Radsatzzustandes:

- Die Zahl der fahrzeugbedingten Betriebsereignisse wird reduziert. Dadurch werden unvorhergesehene Betriebsereignisse verhindert und die Trassenverfügbarkeit und Pünktlichkeit wird erhöht.

- Der Schadenseintrag in die Infrastruktur wird vermindert.

Die SBB Osogna-Studie [3] belegt, dass eine Reduktion der maximalen dynamischen Radkräfte den Schadenseintrag in den Fahrweg reduziert und dadurch der Instandhaltungsaufwand für den Fahrweg verkleinert werden kann. Wenn die dynamischen Radkräfte auf 200 kN reduziert werden können, verringern sich die Instandhaltungskosten bei Gleislagekorrekturen um 2 bis 4% und fürs Schienenschleifen um ca. 2%. - Manuelle Prozesse können automatisiert und beschleunigt werden. Medienbrüche an Schnittstellen entfallen.

- Lärm- und Erschütterungsemissionen werden reduziert.

Anwohner und Reisende profitieren von geringeren Emissionen. Die Lebensqualität und der Reisekomfort verbessern sich. Der Aufwand für Massnahmen zur Emissionsreduktion reduziert sich.

Für das erwähnte Pilotprojekt mit SBB Infrastruktur und SBB Personenverkehr wurde der ZKE Standort Brunnen mit einer RFID Leseantenne ausgerüstet. Dieser Standort ist bereits heute in der Lage, Messwerte des Radlastcheckpoints den Fahrzeugen radscharf und fehlerfrei zuzuordnen, sofern diese mit einem RFID Tag versehen sind.

Basierend auf dem Pilotprojekt hat die SBB beschlossen die RFID Technologie flächendecken einzusetzen. Ab 2018 werden alle ZKE Standorte mit den neuen RFID Leseantennen ausgerüstet. Bis Mitte 2018 werden sämtliche RLC Standorte mit Lesern ausgerüstet sein. Im Anschluss folgen die verbleibenden ZKE Anlagetypen, so dass bis 2020 alle ZKE Standorte über eine RFID Leseantenne verfügen und das Projekt abgeschlossen ist. Parallel dazu wird die gesamte Fahrzeugflotte der SBB (Personenverkehr, Cargo, Infrastruktur) mit RFID Tags zu versehen, so dass die Technologie bis spätestens 2020 lückenlos und flächendeckend genutzt werden kann.

Viele Fahrzeughalter haben das Potential der automatischen Fahrzeugidentifikation mit "RFID in Rail" erkannt und haben damit begonnen ihre Fahrzeuge mit den RFID Tags entsprechend der GS1 Guideline auszurüsten. In einigen Länder ist die Nutzung bereits weit fortgeschritten und wird infrastruktur- und fahrzeugseitig flächendeckend eingesetzt (z.B. Schweden, Finnland, etc…). Durch den Konsens unter Fahrzeughaltern und Infrastrukturbetreiben, sowie der Unterstützung durch nationale und europäische Behörden, etabliert sich die automatische Fahrzeugerkennung mit "RFID in Rail" zusehends als Standard und wird sich europaweit als Technologie zur Fahrzeugidentifikation durchsetzen. Dadurch wird es möglich Prozesse europaweit, entlang der ganzen Transport- und Logistikkette, zu automatisieren und letztendlich die Kosten für das Gesamtsystem Bahn zu reduzieren.

Die Guideline "RFID in Rail" und der kompatible, sich in Ausarbeitung befindende EN Standard, beschreiben die eindeutige, digitale Identifikation von Schienenfahrzeugen. Die fehlerfreie Identifikation ohne Medienbrüche bringt dem Fahrzeughalter grossen Nutzten in den Bereichen Logistik, sowie Automatisierung von Prozessen und Abläufen.

Die korrekte Fahrzeugidentifikation ermöglicht es den ISB, die streckenseitig erhobenen Messdaten den Fahrzeugen eindeutig und radscharf zuzuordnen. Dadurch kann die Entwicklung des Fahrzeugzustands überwacht und der Fahrzeughalter frühzeitig über Zustandsveränderungen informiert werden, lange bevor eine betriebsrelevante Eingriffsschwelle erreicht wird.

Die SBB wird ab 2018 die Basisdaten der ZKE allen Fahrzeughaltern kostenlos zur Verfügung stellen, deren Fahrzeuge mit einem RFID Tag gemäss "RFID in Rail" versehen sind. Die Messdaten werden auf einen FTP Server des Eigentümers als XML und CSV File bereitgestellt.

Die Offenlegung dieser Daten ermöglicht es den Fahrzeughaltern den Fahrzeugunterhalt anhand der prognostizierten Entwicklung des Fahrzeugzustands zum optimalen Zeitpunkt vorzunehmen und die fixen Instandhaltungsintervallen durch ein bedarfsorientiertes Unterhaltskonzept zu ergänzen oder zu ersetzen. Der ISB profitiert indirekt vom verbesserten Rollmaterialzustand durch eine Reduktion des Schadenseintrags in die Infrastruktur.

Die SBB übernimmt diesbezüglich als ISB eine Pionierrolle. Sie wird zum Partner für die Rollmaterialzustandsüberwachung und trägt so zur Reduktion der Gesamtsystemkosten bei.